El Lean Project Management cada vez está teniendo más peso en las empresas, al igual que todo lo que tiene que ver con la gestión ágil. Se trata de un sistema de mejora continua en el que se elimina cualquier acción que no ayude a alcanzar el objetivo que se persigue por la organización.

En definitiva, buscamos la efectividad pura, aumentando al máximo nuestra productividad. Para ello, es necesario dejar por el camino peso que sólo nos hace ir más despacio. Así, en terminología simplificada, podemos entender mejor qué es y para qué sirve el Lean Project Management o también conocido como Lean Production System.

A continuación, veremos el significado ampliado de Lean Process Management, cómo aplicarlo en la empresa, qué es el Lean Supply Chain y sus ventajas para mejorar procesos de mejora continua. Además, ¿cuáles son las 5s Lean Manufactoring? Para terminar con algunas herramientas de Lean Manufactoring que pueden ayudarte a implantar este sistema en tu organización.

Índice

- ¿Qué es Lean Manufacturing?

- ¿Qué ganamos aplicando el sistema Lean Manufacturing Process?

- Tipos de desperdicios que más afectan a los procesos

- Principales sistemas de producción de la filosofía Lean

- ¿Qué es Lean Supply Chain?

- ¿Cuáles son las 5S de Lean Manufacturing?

- Herramientas de Lean Manufacturing más importantes

- Empieza a gestionar tu Kanban

¿Qué es Lean Manufacturing?

El Lean Manufactoring o producción ajustada es un sistema de trabajo cuyo propósito es mejorar y optimizar continuamente procesos de producción. El Lean Production System elimina cualquier actividad que no añada valor al resultado final de la cadena de producción.

Surge de la necesidad de las empresas por llegar a los plazos marcados, con los menores recursos posibles, sin perjudicar al resultado final del proceso. Al final es el propósito de cualquier organización, o debería: con los menores costes y en el menor plazo, conseguir el resultado de una calidad óptima. Para ello, necesitamos mejorar continuamente los procesos, definiendo estrategias con las que alcanzar este escenario. Una de ellas, es la filosofía Lean. Eliminamos cualquier desperdicio que no añada valor al resultado.

¿Qué ganamos aplicando el sistema Lean Manufacturing Process?

Lo primero que se nos viene a la cabeza es minimizar el esfuerzo dedicado a las actividades que no aporten valor al resultado final, optimizando así el coste y la dedicación del equipo de trabajo.

Todo el proceso de producción gira en torno a las especificaciones del cliente, por lo que nuestra respuesta se ajusta completamente a su demanda. A través de una metodología de gestión ágil, el trabajo que realizamos es más flexible, rápido y ajustado al cliente.

La mejora continua está presente en todo el proceso de producción, teniendo en cuenta siempre el Know-how de la organización. Mediante su experiencia y las lecciones aprendidas, se van generando automatizaciones y estandarizando procesos cada vez más optimizados y mejorados. Unos sistemas que minimizan costes, riesgos y suman valor a la empresa.

Tipos de desperdicios que más afectan a los procesos

Cada sector y tipo de empresa tiene sus propios desperdicios. Los que más suelen afectar a todas las organizaciones son:

— Sobreproducción

— Tiempos de esperas

— Transportes innecesarios

— Procesos tradicionales, supuestamente inamovibles

— Inventarios o existencias innecesarias

— Posiciones o sistemas de trabajo incómodos para el equipo

— Defectos y reparaciones

— Mala asignación de competencias inadecuadas en personal inadecuado

Estos son sólo algunos para destacar, que suelen estar presentes en todo Know-how de la organización. Sin embargo, los más difíciles de detectar son los que día tras día afectan a las particularidades de cada empresa.

Principales sistemas de producción de la filosofía Lean

El Lean Manufactoring también se le conoce como Lean Product Development, pues está muy orientado a procesos de producción industrial. Sus principales sistemas de producción son:

- TQM (Total Quality Management) conocido como gestión de la calidad total.

«Calidad: La mínima pérdida provocada por el producto a la sociedad desde que se envía el mismo»—Taguchi, ingeniero y estadístico japonés (1924-2012)

- Just in Time. En los procesos de producción, sólo se usa el material en el momento y la cantidad que son requeridos para su consumo.

- Método Kaizen. Conjunto de pequeños pasos continuos dentro del proceso de mejora continua Implica un cambio de actitud de todos los equipos de trabajo.

- Reingeniería de procesos. Sistema que trata de reorganizar y reestructurar pasos en los procesos de producción, para mejorar continuamente su efectividad.

- TOC. Teoría de las Restricciones. Se basa en la búsqueda de ‘cuellos de botella’, y caminos críticos para mejorar el total del proceso, pues cualquier acción en este punto, supondrá una mejora en todo el proyecto.

Existen herramientas de planificación y gestión como Sinnaps, software de gestión de proyectos, que detectan los caminos críticos y ‘cuellos de botella’, y nos da, entre otras cosas, la fecha mínima final del proyecto.

¿Qué es Lean Supply Chain?

El Lean Supply Chain es la cadena de abasto o de suministro mejorada de manera continua, para optimizar canales de distribución, redes de transporte, inventarios, almacenes y la gestión de compras.

Aplicando la filosofía del Lean Management, se reducen también los defectos y posibles errores de los productos, se ahorra tiempo y esfuerzo del equipo de trabajo, se minimiza el riesgo de la planificación y gestión a través de técnicas ágiles y se reducen significativamente los costes de inventario.

Este concepto de Lean Supply Chain y de mejora continua, supone un cambio completo en la cultura organizativa. Pues todo el equipo tiene que ser consciente de aplicar y estudiar cómo eliminar cada vez más desperdicios, para mejorar la productividad de todos los colaboradores.

¿Cuáles son las 5S de Lean Manufacturing?

Tiene su origen en Japón. Las 5S corresponden al conjunto de acciones dirigidas para mantener un lugar de trabajo organizado y sostenible, manteniendo justo lo necesario para ejecutar las actividades que lleven a la consecución del objetivo.

Las 5s de Lean Manufacturing son:

- Seiri: Clasificar

- Seiton: Ordenar

- Seiso: Limpiar

- Seiketsu: Estandarizar

- Shitsuke: Disciplina

Manteniendo estas 5s de Lean Manufacturing en orden, la empresa puede realizar un alto nivel de desempeño en sus labores.

Herramientas de Lean Manufacturing más importantes

Las 5S y los principales sistemas de Lean Manufacturing anteriormente mencionadas son herramientas propias de la filosofía Lean. Sin embargo, se pueden encontrar y crear tantas como creatividad y sentido común den de sí. Aquí van un listado de otras herramientas de Lean Manufactoring.

- Andon: conjunto de técnicas visuales que facilita al equipo de trabajo la información necesaria para aplicar la mejora continua en los procesos, e involucrar al mismo tiempo a todos los colaboradores.

- SMED (Single-Minute Exchange of Dies): sistema para disminuir los tiempos de cambios de máquinas o equipo en el proceso productivo.

- Estandarización de trabajo. A través del cual se diseña una metodología por la que todo el equipo trabaja, creando unas bases para seguir mejorando.

- TPM o mantenimiento productivo total. Sistema que evita las paradas cuando las máquinas o equipos sufren algún tipo de avería.

- Value Stream Mapping. Herramienta para visualizar el flujo de producción.

- Flujo continuo o de una sola pieza. El proceso se inicia sólo cuando el cliente lo demanda. Basado en los principios de Just in Time o Pull Sistem.

- Heijunka. Sistema para nivelar la producción según el volumen de pedidos. Se optimizan los recursos todos los días, se cubren las demandas en los clientes y se recuden costes de producción.

- Jidoka. Sistema de detección de defectos en la producción. Se automatiza una parte del proceso y cuando se detectan defectos, se para la cadena automatizada de producción.

- Tack Time. Se trata del tiempo al que se debe producir, ni más ni menos, ajustado a la demanda del cliente. Se mide a través del ciclo del vida medio de un pedido completo. Desde la fecha de pedido, hasta la fecha de entrega.

- Gestión visual. Lo hacemos constantemente con herramientas que simplifican la transmisión visual de información entre los miembros del equipo. Un ejemplo sería la propia planificación de los proyectos en Sinnaps. Se pueden exportar a PDF, Excel, e incluso a JPG. Todo el diagrama completo.

- Gemba. Es el análisis y estudio de los posibles problemas que pudiera haber en el taller o dentro del equipo que realiza las actividades.

- Hoshin Kanri. Herramienta que permite alinear todos los niveles de estrategias para que fluyan de acuerdo con el objetivo principal de la empresa.

- Kaizen Lean Manufacturing. Una serie de pequeñas acciones diarias para la mejora continua de los procesos de producción.

- Poka-Yoke. Detecta errores en el proceso de producción, que pongan en peligro la calidad del producto.

- 8Ds. Ocho disciplinas para detectar problemas en los procesos.

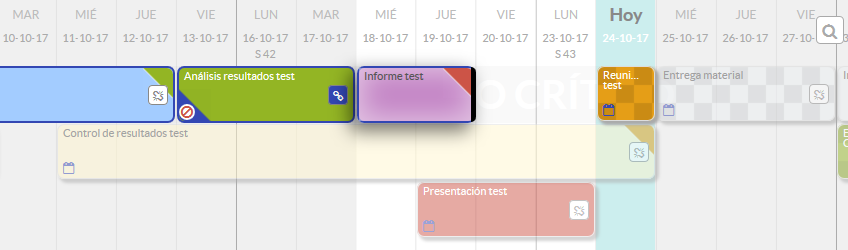

- Kanban Lean Manufacturing. Sistema ágil de organización del estado de ejecución de actividades. Mejora el plazo de entrega y reduce tiempos muertos. Aplicaciones como Sinnaps, tienen paneles Kanban para gestionar de manera ágil las actividades.

Tablero Kanban

Empieza a gestionar tu Kanban

- Diagrama de Pareto. Gráfica de barras simple para ordena las medidas a solucionar en un proceso de producción.

- Diagrama de Gantt. Gráfica temporal que registra actividades, sus relaciones entre ellas, los tiempos de ejecución y la duración de cada tarea. Sinnaps aplica un diagrama de Gantt avanzado, que optimiza el tiempo y detecta caminos críticos y cuellos de botella. Todo simplificado y fácil de interpretar por el equipo.

Diagrama de Gantt-flow de Sinnaps

¿Aplicas en tu empresa la filosofía Lean Manufacturing? No te cortes y cuéntanos qué herramientas utilizáis y cómo os está ayudando a mejorar vuestros procesos de producción. ¿Tienes dudas? ¡Coméntalas también e intentaremos ayudarte! 😉

Te puede interesar…

Principios de Lean Thinking

Pasos para obtener la certificación PMP

¿Qué es el método de la ruta crítica?

[…] trata, principalmente, de adoptar métodos ágiles y Lean Project Management para grandes proyectos, donde cada mínimo cambio puede suponer cambiar por completo el resultado, […]